研究方向

精密工程研究中心的主要研究方向:

主要研究项目有:

(1)合成生物学自动化铸造平台关键技术研发

合成生物学是基于生命科学、工程学、信息科学等学科的交叉学科,目前我国合成生物高通量构建与测试需求很大,但生命系统设计合成能力和自动化水平很低,与国外相比还存在较大差距。

本项目旨在完成合成生物学自动化铸造平台的系统集成,实现设备仪器互联互通与自动化控制;针对最核心的菌株设计改造等任务,优化实验流程并开发基于云平台的高级设计软件,实现菌株改造的全流程自动化;自主研发自动化实验设备,实现高精度、高通量移液与生物颗粒的高灵敏、高通量、多参数光学检测分析等关键技术。为国内合成生物学自动化铸造平台的发展提供共性技术及关键设备和仪器的必要支撑。

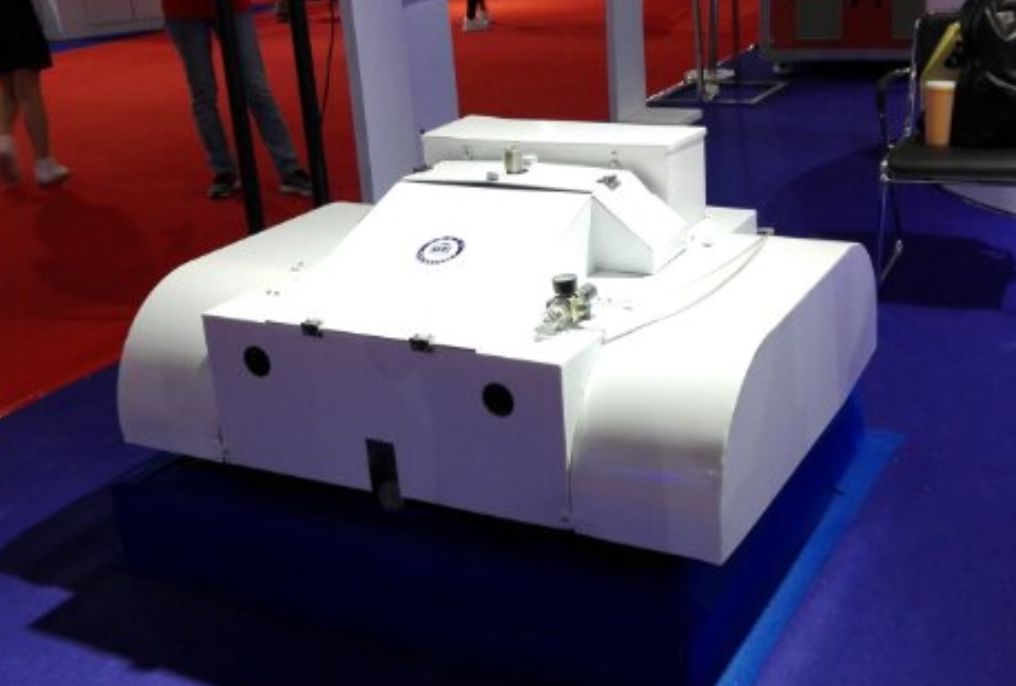

(2)基于高压水射流的船舶除锈爬壁机器人

船舶除锈清洗是造船的重要环节,是修船的关键组成部分。目前,国内各大修船企业普遍采用人工干气喷砂除锈,存在除锈成本高、严重污染空气和水体以及危害工人健康等弊端。世界上大部分发达国家己经禁止在敞开环境下使用干气喷砂除锈。我国正在构建以人为本的和谐社会,对严重污染环境型企业加大了整治力度。因此,如何在完成船舶除锈的同时,又不危害工人的健康,污染环境,这是需要迫切解决的问题。本研究提出基于高压水射流技术的船舶除锈清洗爬壁机器人自动化成套装备技术,将高压水射流除锈、真空系统抽干并排渣和爬壁机器人执行除锈作业三者成套设计于一体。利用高压水射流对船体除锈,对环境无任何污染,采用真空抽干水分并回收锈渣来防止返锈,应用大负载爬壁机器人来搭载除锈清洗器进行遥控作业,操作安全可靠,实现船舶的绿色、高效、高质量除锈清洗。

船舶除锈爬壁机器人

(3)抛光打磨机器人系统

传统的人工打磨抛光方式:效率低、产品质量一致性差,而且打磨车间粉尘多,环境恶劣,存在较大的安全隐患对人体也十分有害。近年来随着企业招工难,人力成本不断增加,企业生产模式转型升级等,迫切需要自动化的抛光打磨设备,以降低企业成本、提高企业市场竞争力。

我们设计并研制了多套抛光打磨机器人系统,系统由工业机器人、力检测补偿装置、砂带机、布轮机等组成,通过设计合适的夹具夹持工件,研究打磨轨迹规划、优化及程序编制,实现水龙头、金属件等复杂曲面的批量化打磨抛光。系统已在相关企业进行示范应用。

封闭式自动化打磨工作站

自由曲面自动化打磨系统

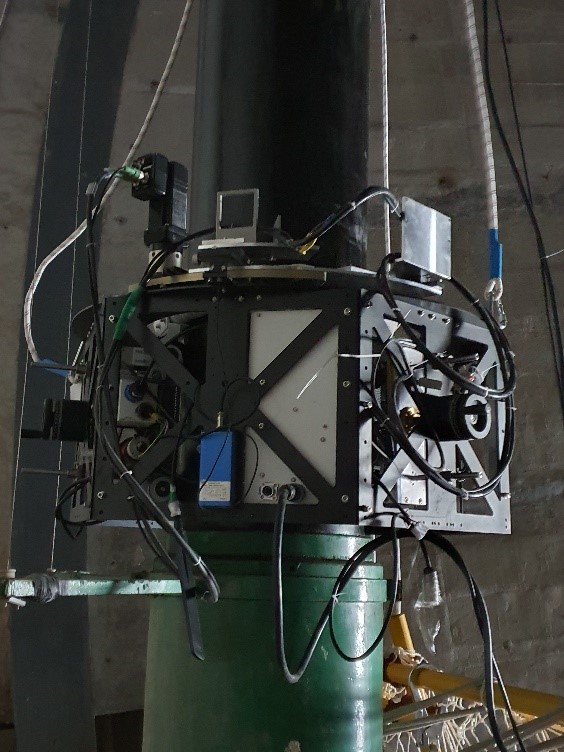

(4)水电站液压启闭机活塞杆锈蚀检测机器人

液压启闭机用于控制水电站闸门的开启,其经过数年运行,表面存在一定程度的锈蚀;锈蚀会造成液压启闭机产生漏油、污染液压油、加速密封磨损等危害,严重时影响防汛和发电。水电站有大量不同规格的活塞杆,需要定期进行锈蚀检测;传统检测方法是人工搭设脚手架,安全风险大,工期长、成本高,脚手架运输困难。

设计研制了一款液压启闭机活塞杆锈蚀检测机器人,主要参数:可检测200mm-410mm直径范围的圆柱活塞杆;机器人移动定位精度0.2mm,缺陷定位精度0.5mm;搭载2D和3D两款相机,可识别缺陷大小和缺陷深度。经在长江电力公司现场测试,机器人性能得到企业和专家的一致认可。该系统可应用于水电大坝活塞杆、石油化工管道、建筑等行业管状物表面和内部缺陷检测、清洗等领域。

水电站现场试验图

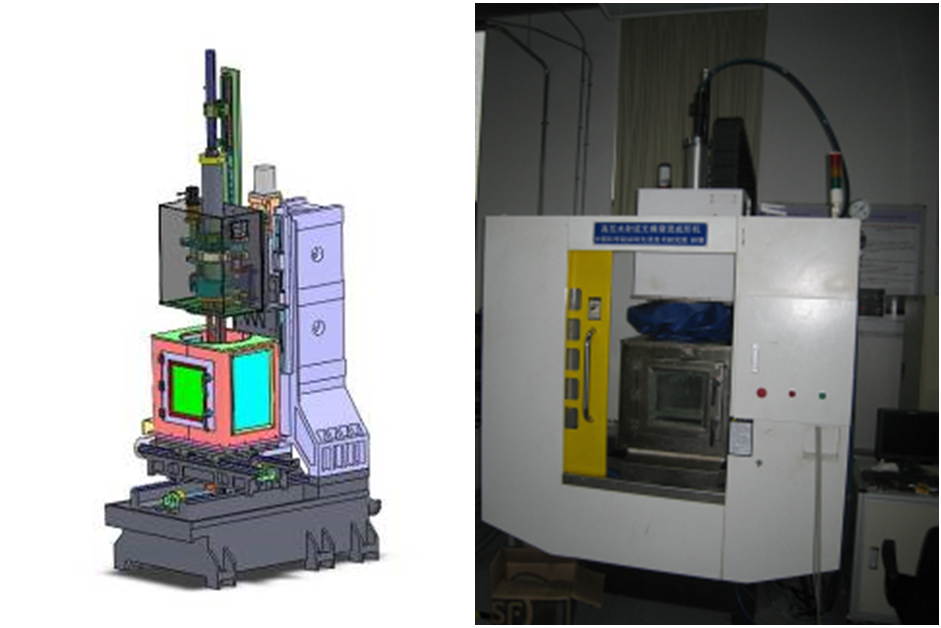

(5)工业机器人关节RV减速器精密行星传动研究

关节减速器是工业机器人的关键零部件之一,其中RV减速器是关节减速器中使用最广泛的一种传动结构。目前RV减速器市场几乎完全被日系企业垄断,国内厂商产品可靠性与其仍有较大差距,且受限于良品率等因素在产品价格上也缺乏竞争力。通过建立RV减速器传动性能影响因素的多参数模型,分析各设计、加工参数对RV减速器整机传动精度等性能参数的影响规律,从而科学合理的制定优化的设计及加工制造工艺。探索RV减速器这种传动形式的内在科学规律,并形成对实际生产具有参考价值的工艺信息。

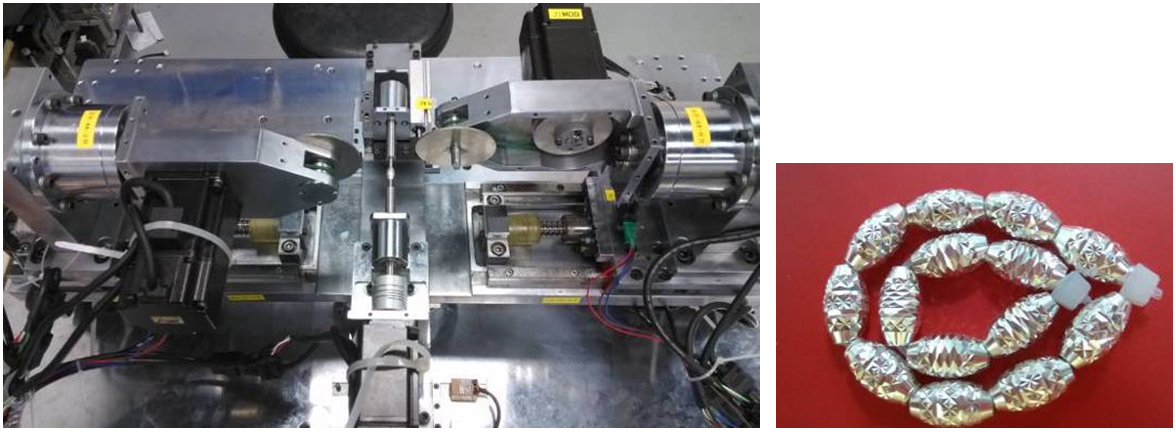

传统及新型无针齿RV减速器样机内部结构

(6)金属板材高压水射流柔性渐进成形技术

五轴高压水射流渐进成形样机

(7)规则多孔金属材料制备工艺

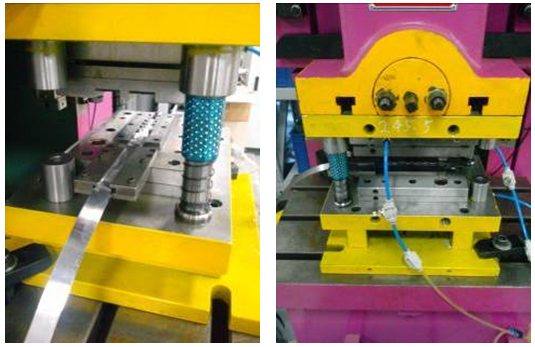

规则多孔金属材料的制备工艺及其相关力学性能是本项目的主要研究内容。目前多孔金属材料主要通过发泡法或金属粉末烧结法制造,但这两种方法只适用于泡沫金属(非规则多孔材料)。而对于规则多孔金属材料,主要通过选择性激光烧结和脱模铸造的方法制造。这些方法工艺复杂、成本高。本项目提出一种新的规则多孔金属的制备方法,即:先采用传统金属板材冲压成形加工(冲裁和折弯等)的方式制成单个单元胞体,然后再将单个单元胞体拼接成规则多孔金属材料的整体结构。项目还将通过数值模拟和实验测试探讨结构的力学性能。

利用金属板材成形技术制作单元体

单元体的样件及组装好的规则多孔金属结构组件

(8)微型光谱传感与成像技术

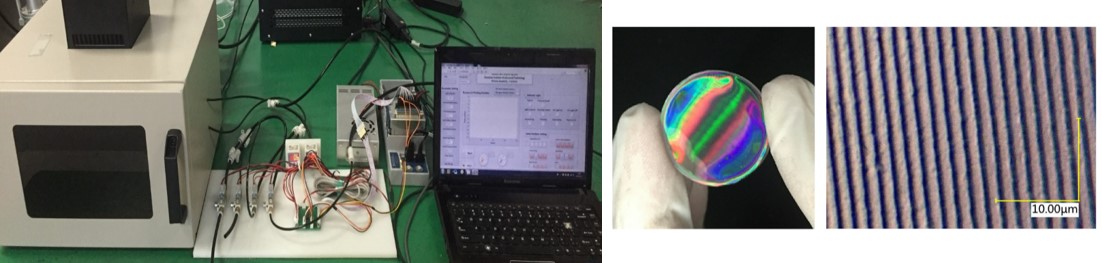

人类借助光认知世界主要有两种方式,一是光学成像,二是光谱分析。光学成像可以看到物体的形状、尺寸等外在信息;光谱分析可以获得物质成分信息,帮助看清事物的本质。检测光谱最方便的设备就是光谱仪,光谱仪从最初的实验室应用逐渐向便携式的工业级、甚至消费级应用发展,体积越来越小,应用越来越广泛。我们采用柔性纳米压印技术制备曲面光栅,并研制了多种微型光谱仪,并结合成像技术研究了光谱成像系统。主要研究内容包括:

基于MEMS技术的微型光学器件的设计与制作;

光机系统的设计与分析;

微型光谱系统的应用研究。

柔性纳米压印设备及压印的曲面光栅

微型光谱系统

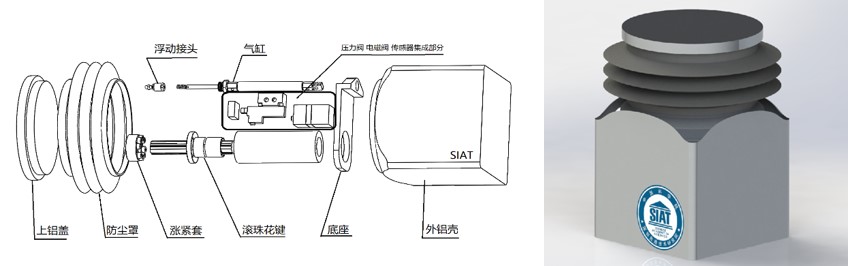

(9)多维力传感与控制

当今工业机器人在加工制造业领域的应用已成为发展的趋向,工业机器人上有很多力控制的场合,比如抓取、人机协同作业的力反馈、抛光打磨等。工业机器人和力传感装置组成的系统能够实现智能自动化的控制,不仅可以大大提高工作效率,也能得到更高的加工质量和精度,还可以降低企业的生产成本。这里主要研究:

机器人一维恒力控制系统,以双气缸为执行元件,比例减压阀和电磁换向阀作为控制元件,位置传感器、倾角传感器和压力传感器作为感知元件的气动力控系统;

柔性力传感器件,制作具有光栅结构的柔性薄膜,通过光学信息来映射出应力的变化。

机器人恒力控制系统原理及结构图

(10)数控珠宝首饰车花机

黄金饰链是最普遍的珠宝首饰,几乎每一个珠宝首饰加工企业都将它作为主要的产品之一。针对黄金饰链的自动化装备具有庞大的市场需求,它将带来黄金饰链甚至是珠宝首饰行业的产业升级,使所生产的黄金饰链及其他黄金饰品的附加值更高,市场竞争力更强。针对珠宝首饰行业的自身属性,利用现代先进制造技术,我们研制出了一套高端珠宝首饰五轴联动数控装备,推动整个黄金饰链加工行业向机械化、自动化和高精度作业转型,为批量生产高端珠宝首饰及提高生产效率奠定基础,同时,通过高端珠宝首饰自动化加工装备的应用,促进珠宝首饰行业设计水平的发展。